'Het is pittig om tegen een stuk staal te concurreren': hoe maak je auto's lichter?

Wanneer je alles dat beweegt steeds lichter maakt, dan levert dat voordelen op. Minder CO2-uitstoot bij auto’s bijvoorbeeld. Lector Ferrie van Hattum vertelt hoe het Saxion-lectoraat Lichtgewicht Construeren in het 3D FAIM-project met het bedrijfsleven en universiteiten werkt aan slimme en circulaire oplossingen voor de automotive-industrie: “We laten hier op Europees niveau zien dat we nieuwe technologieën op industriële schaal in de automotive-sector kunnen toepassen.”

Ferrie van Hattum over het 3D FAIM-project bij BNR Nieuwsradio

In de BNR-podcast De Nationale Autoshow vertelt Ferrie hoe het lectoraat Lichtgewicht Construeren in het 3D FAIM-project met het bedrijfsleven en universiteiten werkt aan slimme en circulaire oplossingen voor de automotive-industrie. Luister de aflevering hier: https://www.bnr.nl/podcast/de-nationale-autoshow/10441489/gaat-de-kilometerheffing-er-dan-toch-komen.

“In Nederland hebben we van oudsher natuurlijk niet een grote auto-industrie,” vertelt Ferrie van Hattum, “maar in Duitsland is die er wel. Vandaar dat we voor ons 3D FAIM-project op Europees niveau onderzoek doen naar het ontwikkelen en produceren van lichtgewicht onderdelen die op een veilige manier bijvoorbeeld het staal in auto’s kunnen vervangen.”

Het beste van beide werelden

Saxion ging in 2018 met technische universiteiten uit Duitsland, Polen en Italië én met een groot aantal Europese bedrijven van start met het 3D FAIM-onderzoeksproject. Alles draait daarbij om Fiber Application & Injection Molding: het maken van composieten onderdelen voor auto’s, waarbij het maakproces ook nog eens in te passen is in de bestaande kunststofindustrie. Het beste van beide werelden dus, met als doel op een efficiënte manier lichtere onderdelen voor auto’s te produceren. Onderdelen die bovendien aan het einde van de levenscyclus hergebruikt kunnen worden.

Nieuwe mogelijkheden met composiet

“Elke kilo besparing levert per auto uiteindelijk zo’n zeven liter minder brandstofverbruik op. En wanneer we het over auto’s hebben, dan praten we op onderdelen al snel in grootheden van tien of twintig kilo. Dat zet dus zoden aan de dijk,” vertelt Van Hattum. Waar de winst te halen valt? Bijvoorbeeld in de autostoel. Van oudsher is dat een stalen frame, dat een relatief zwaar onderdeel van het vervoermiddel vormt. De keuze voor het stijve en veilige staal werd oorspronkelijk niet voor niets gemaakt, maar dankzij een nieuwe toepassing als composiet is er een lichter alternatief dat diezelfde, onwrikbare eigenschappen in zich draagt. “Het is pittig om tegen stuk staal te concurreren,” aldus de lector. “Daar zit zestig jaar optimalisatie in. Composiet stelt ons in staat het maakproces van zo’n frame heel anders vorm te geven.”

Kleinere batterijen

Uiteindelijk komen veel semi-structurele onderdelen van een auto in aanmerking om op een nieuwe manier, van lichter materiaal geproduceerd te worden. Dat kan leiden tot auto’s die zo’n 30% minder wegen, met dezelfde eigenschappen qua veiligheid. “Elektrische auto’s kunnen straks met kleinere batterijen uitgerust worden. Met minder gewicht, kom je een stuk verder.”

Wij gaan vanuit onze expertise niet het mobiliteitsprobleem oplossen, maar we zorgen er voor dat voortbewegen energie-efficiënter kan. Daarnaast kun je dit type thermoplastische kunststoffen hergebruiken. Aan het eind van de rit demonteer je een auto, gaat het materiaal in de shredder en pers je er nieuwe producten van.

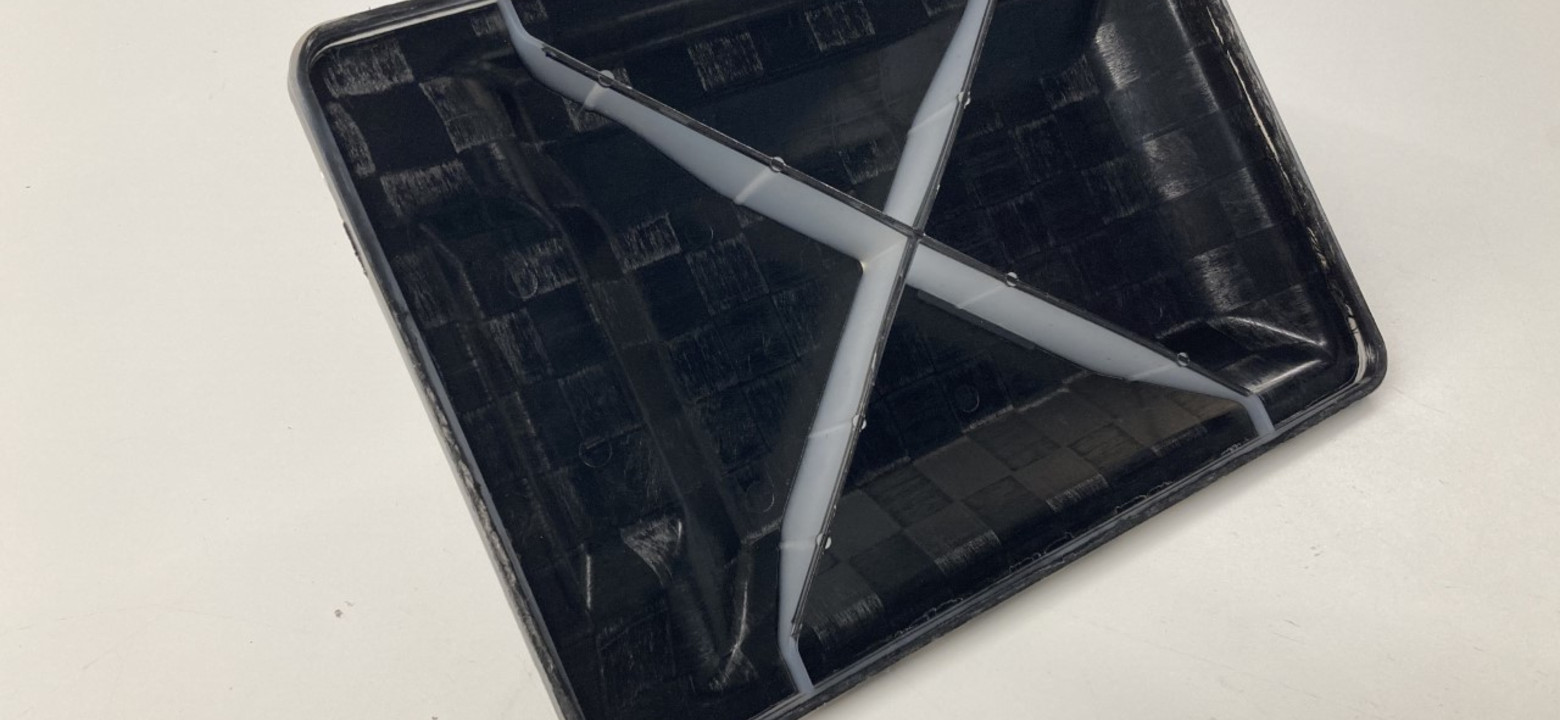

Het demonstratieproduct met drie verschillende continu-vezelversterkte inserts (de tekst gaat verder onder de foto)

Composiet-technologie koppelen aan de kunststofindustrie

Een mooi uitgangspunt, maar er is meer mogelijk. Zo ging het lectoraat, met samenwerkingspartners en studenten, in het onderzoeksproject nog een stap verder. “We proberen de composiet-technologie zo te ontwikkelen, dat we hem inpassen in de maakprocessen uit de kunststofindustrie. Dashboards en schaaldelen voor auto’s worden al van kunststof gemaakt. Omdat kunststof niet voor alle onderdelen van de auto sterk genoeg is, moeten ze vaak nog op een stalen deel bevestigd worden.”

Spuitgietproces

Wanneer zo’n onderdeel door composiet vervangen wordt, zo legt Van Hattum uit, dan vormen beide materialen samen een sterk, maar licht alternatief voor de klassieke auto-onderdelen. “We hebben daarvoor een spuitgietproces ontwikkeld, waarmee we een soort skelet, een insert van composiet kunnen neerleggen. Precies op de plekken waar de stijfheid en sterkte van dat materiaal nodig hebben. Wanneer we dat vervolgens overspuiten met kunststof, dan hebben we óók dat dashboard of het stoelframe dat we willen. Alleen vele malen lichter.”

Circulair produceren

In de huidige generatie auto’s wordt al volop lichter materiaal verwerkt. Het onderzoek van Saxion en partners richt zich voornamelijk op de volgende generatie voertuigen, die over een jaar of vijf profiteert van de nieuwe technologische toepassingen. “Wij gaan vanuit onze expertise niet het mobiliteitsprobleem oplossen, maar we zorgen er voor dat voortbewegen energie-efficiënter kan. Daarnaast kun je dit type thermoplastische kunststoffen hergebruiken. Aan het eind van de rit demonteer je een auto, gaat het materiaal in de shredder en pers je er nieuwe producten van.”

Nieuwe technologieën op industriële schaal toepassen

Hoewel er de afgelopen jaren intensief samengewerkt kon worden in het TPAC-lab van Saxion en in het lab van de Technische Universiteit van Chemnitz (Duitsland), liep de laatste fase van het onderzoeksproject door corona-restricties rond reizen en samenwerken enige vertraging op. “We werken met de Technische Universiteit Chemnitz nog aan een demonstrator van een autodeur,” besluit Van Hattum. “Daarmee gaan we aantonen dat we met composiet en kunststof in een spuitgietproces een autodeur kunnen maken, waarbij we de traditionele stalen impactbalk vervangen. Dat wordt onze volgende stap. Ons onderzoek laat zien dat we in een Europees samenwerkingsverband nieuwe technologieën op industriële schaal in de automotive-sector toe kunnen passen.”

Over 3D FAIM

Het 3D FAIM-project wordt mede mogelijk gemaakt door financiële ondersteuning van de Provincie Overijssel. In het project werkt het lectoraat Lichtgewicht Construeren van Saxion samen met de Technische Universiteit van Chemnitz en andere Europese partners uit het MERGEurope-netwerk.

Over Ferrie van Hattum

Dr. ir. Ferrie van Hattum is sinds 2013 als lector verbonden aan het Saxion-lectoraat Lichtgewicht Construeren. Hij studeerde Werktuigbouwkunde aan de Universiteit Twente, waar hij afstudeerde op het gebied van thermoplastische composieten. Na zijn promotie op het gebied van nanocomposieten bij de Universiteit van Minho (Portgual) werkte Van Hattum voor diverse wetenschappelijke instituten en in het bedrijfsleven.